Use Cases - Anwendungsfälle

Elastische Zugsehnen im Greifer: Print in Place

Bestes Beispiel für die Funktionsintegration in einem Druckteil mit unterschiedlichen Materialien:

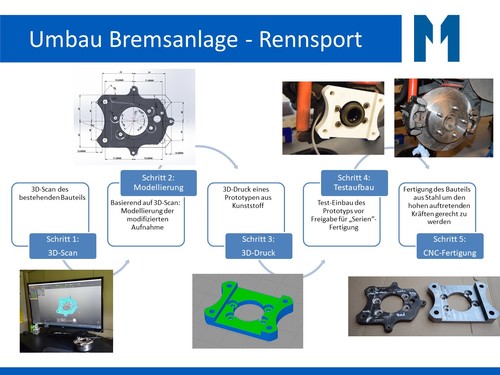

Reverse Engineering: vom 3D-Scan über 3D-Druck für Montagetest zum Metallteil

Die hintere Bremsanlage eines als Driftfahrzeug aufgebauten 1989 Ford Mustang Saleen soll modifiziert werden.

Im Driftsport wird eine hydraulische Handbremse (FlyOff) benötigt um die Hinterräder, beispielsweise zum Einleiten des Drifts, gezielt zu blockieren ohne dabei auch an der Vorderachse zu bremsen.

Dazu wurde eine Bremszangen-Aufnahme mittels Scan und 3D-Druck entwickelt, die beide Bremssättel aufnehmen kann.

Gesamtes Dokument Download hier:

Betriebsmittel-Fertigung: Werkzeugaufnahmen für Zahnrad-Bearbeitung

ZF Passau setzt den Multirap M500 bereits seit über einem Jahr in der Betriebsmittelproduktion ein.

Die hier gezeigten Zahnrad-Aufnahmen nehmen Zahnrad-Rohlinge auf und werden auf Palettensystemen montiert und anschließend vollautomatisch der Bearbeitung zugeführt.

Eingesetzt wird hierfür das hochfeste und gegen Kühlflüssigkeit und Öle beständige Multec Filament PLA-HT.

Martin Grill, Betriebsmittelkonstrukteur bei ZF

"Durch den Einsatz der Additiven Fertigung erzielen wir signifikante Verbesserungen in der Durchlaufzeit bei der Betriebsmittelherstellung. Zusätzlicher Nutzen liegt in der wesentlich günstigeren Herstellung und dem geringeren Gewicht."

Detaillierter Bericht des Anwender: Download hier

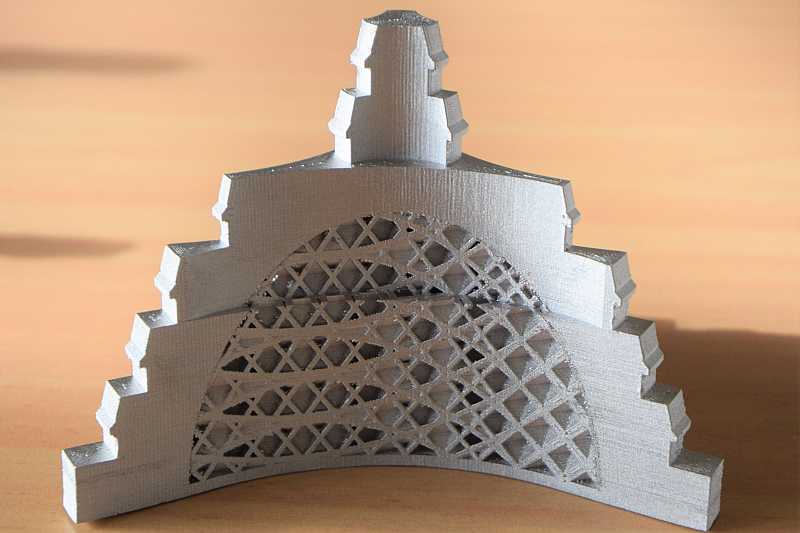

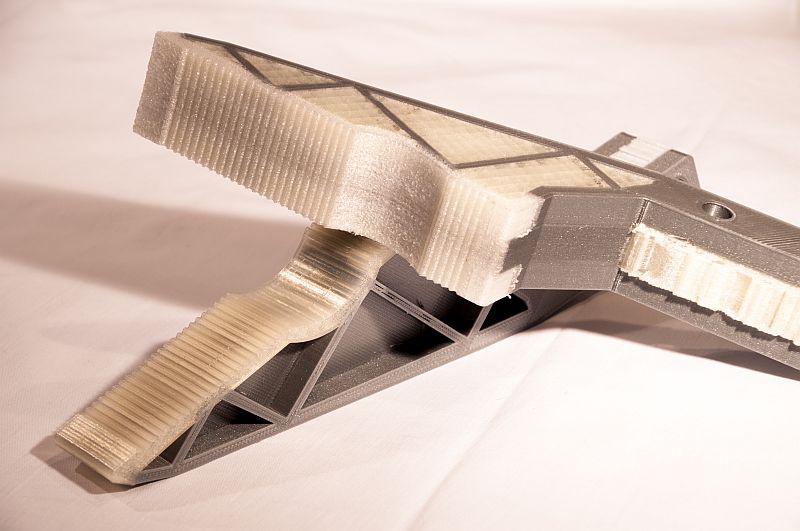

Heckflügel Rennsport

Aus zwei Hälften gedruckt aus PLA mit dem neuen Highspeed-Druckkopf.

Jede Hälfte ist 80cm lang, wiegt 2,9kg und wurde in nur 18 Stunden gedruckt.

Kostenvergleich herkömmlicher Druckkopf zum Highspeed-Druckkopf:

Maschinenstundensatz Multirap M800: 5,70€ )*

| Druckdauer | Maschinenkosten | |

| Highspeed-Druckkopf | 18h | 102€ |

| herkömmlich | 62h | 353€ |

)* Maschinenstundensatz bei Abschreibung 4 Jahre und 3500 Betriebsstunden pro Jahr

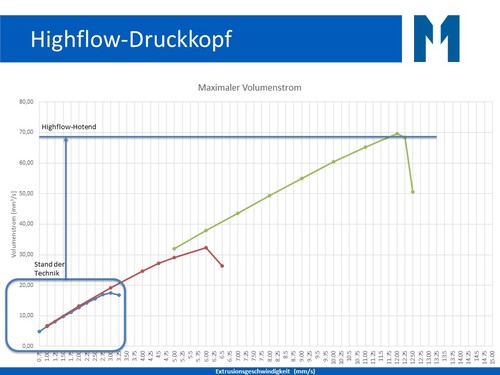

Gedruckt mit dem innovativen Highspeed-Extruder mit 4-fachem Volumenstrom:

Unsere Entwicklung der leistungsstarken, extrem schnell druckenden neuen Düse zeigt bereits jetzt eine Druckdauer-Reduzierung auf ca. 1/4 der bisherigen Druckzeit. Im Beispiel wird ein 70cm hohes Bauteil in rund 10 Stunden gedruckt, im Vergleich dazu ein kleineres Bauteil mit herkömmlichen Düsen mit über 30 Stunden.

Da der Multec-Druckkopf über bis zu 4 Düsen verfügt, kann das Highflow-Hotend natürlich auch in Kombination mit feinen Düsen kurze Druckdauern mit guten Oberflächen produzieren.

Serienproduktion Filamentspulenhalter - Kostenvergleich Spritzguß

Ein typisches Serienproduktionsteil bei Multec in additiver Fertigung, das mit 17€ Herstellkosten sehr günstig produziert wird.

Der zweiteilige Spulenhalter für Filamentspulen wird in Multirap Geräten eingesetzt, um die Spulen schnell zu wechseln und sicher beim Druckvorgang zu halten.

Er hat einen Schnellverschluß, der mit einer Vierteldrehung schnell lösbar und schließbar ist.

Einen ausführlichen Kostenvergleich mit Spritzguß-Fertigung finden Sie hier

Reifen mit Felge - Airlessprinzip - Multimaterialdruck

Beim airless-Prinzip wird die „Luft“ als notwendiger Bestandteil des Reifens durch eine spezielle Wabenstruktur ersetzt. Basierend auf demselben Prinzip lassen sich auch andere Bauteile aus hochfesten und flexiblen Materialien in einem Druckvorgang erzeugen.

Der Reifen wurde mit Multec PLA Soft 120 auf einem Multirap M500 gedruckt und diente als erfolgreicher Prototyp, um die Einfachheit und Geschwindigkeit des 3D-Drucks flexibler Einzel- und Serienteile zu demonstrieren. Neu an diesem Reifen ist die Kombination von Felge, Reifen und Stützmaterial in einem Druckvorgang, ganz ohne Reinigungsfahrten, Nachbearbeitung oder Klebearbeiten.

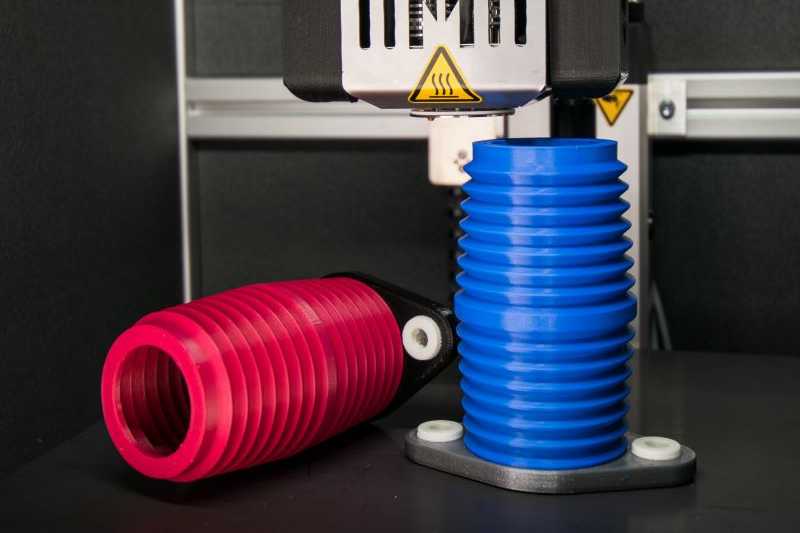

Gummimanschette Multimaterial-Druck

Multirap M500 4-Fach-Druckkopf bei der Produktion einer Manschette aus 3 Materialien.

Es wird kein Primetower und keine Reinigungsfahrt benötigt aufgrund des patentieren, tropffreien Mehrfachdruckkopfs und der intelligenten Temperatursteuerung.

- Hochfester Flansch

- Elastische Gummimanschette

- Gleitlagerwerkstoff in den Bohrungen zur gleitenden Lagerung

Kotflügelverbreiterung - vom 3D-Scan zum Funktionsteil

Laminierform Kotflügel

Am Beispiel einer individuell angepassten Kotflügelverbreiterung stellt Multec Ihnen Step by Step die Vorgehensweise vom 3D-Scan bis zur 3D-gedruckten Form und dem laminierten Funktionsteil vor.

Gescannt mit Scan-in-a-box FX

Gedruckt mit Multirap M800 4-Fach-Druckkopf

Tiefziehform Metall Einsparung -290€

im Vergleich zum Fräsen aus Aluminium

Tiefzieh-Form für 0,4mm Metallfolie

5-15 Tonnen Prägekraft

Serienfertigung Rennsport Hitzeschutzbleche

- Material: PLA-HT natur

- Druckdauer ca

- Gewicht: 400g

- Einsatz als Tiefziehform für Metallfolien und dünne Metallbleche

- Geeignet zur Herstellung von Hitzeschutzblechen

- Deutliche Kostenersparnis gegenüber konventionell gefertigter Tiefziehform aus Metall

- Multec PLA-HT durch hohe Festigkeit und Zähigkeit optimal geeignet bei hohen Belastungen. Tiefziehformen aus PLA-HT können mit mehreren Tonnen belastet werden.

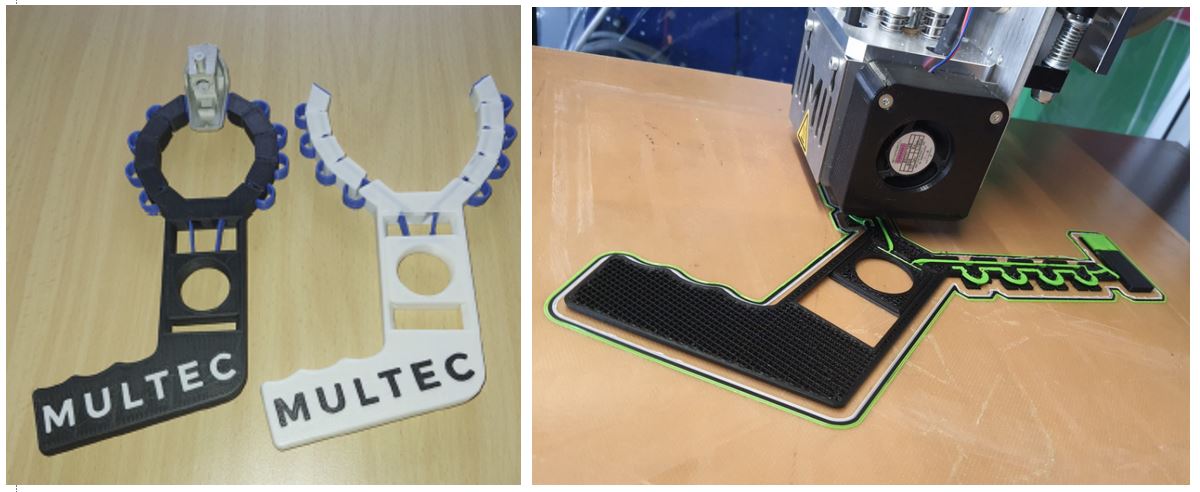

Robotergreifer Einsparung -225€

im Vergleich zum Fräsen aus Aluminium

Materialkosten 12€

Druckdauer 5 Stunden

Greifer komplett in einem Druckvorgang gedruckt (kein nachträgliches Fügen)

Sauberer Mehrmaterialdruck Multec PLA und elastischem BioTPU für den Greifer sowie Multec SmartSupport für rückstandsfrei entfernbare Unterstützung in überhängenden Bereichen

Motorrad-Sitzhöcker individuell konstruiert und gedruckt

Materialkosten 25€

Druckdauer ca. 18 Stunden

Individuelle Motorrad-Sitzhöcker

Multec Spezialkunststoff PLA-HT

hochtemperaturbeständig

50% schlagzäher als ABS

Dentaltechnik: Unterkiefer Kind

Materialkosten 1,10€

Druckdauer ca. 1,5 Stunden

Nach dem Druck verschliffen und lackiert

Gedruckt mit lebensmittelechtem Multec PLA-HT

Messedruckteil "4 in 1" - voll drehbarer Kreisel

komplett ohne Nacharbeit gedruckt

4-Farb-Druck Kreisel

3D Druck Anwendung

Bedarf für 3D Druck Anwendungen gab es bereits lange vor der Erfindung des 3D Druckers. Noch vor relativ wenigen Jahren mussten zahlreiche Werkstücke, die heute selbstverständlich aus dem Drucker kommen, in mühevoller Handarbeit gesägt, gefräst und geschliffen werden. Vollkommen abschaffen wird auch die 3D Drucker Industrie Anwendung diese Arbeitsschritte nicht. Sie stellt aber eine immer wichtiger werdende Ergänzung zu traditionellen Fertigungsverfahren dar.

Wie funktioniert ein 3D Drucker eigentlich?

Unsere 3D Drucker Multirap sind für zahlreiche 3D Druck Anwendungen geeignet. Die Funktionsweise der Geräte lässt sich am ehesten im Vergleich mit einem Tintenstrahldrucker erklären. Dieser wird mit flüssig befüllten Farbpatronen bestückt, die den Druckkopf speisen und so den farbigen Ausdruck ermöglichen. Auch der 3D Drucker Multirap besitzt einen Druckkopf. Für 3D Druck Anwendungen trägt dieser aber keine Farbe, sondern ein sogenanntes Filament auf. Dieses Filament besteht ganz oder zu Teilen aus Kunststoff und ist auf einer Rolle aufgewickelt. Bei der 3D Druck Anwendung entnimmt der Druckkopf das Filament von der Rolle, verflüssigt es thermisch und trägt es anschließend gemäß den im digitalen Plan gemachten Vorgaben schichtweise zu einem dreidimensionalen Objekt auf.

Welche Arten von Filament kann ich für die 3D Druck Anwendung verwenden?

3D Druck Anwendungsbereiche werden immer vielfältiger. Dies ist auch der Tatsache zu verdanken, dass wir Filament mit ganz unterschiedlichen materialspezifischen Eigenschaften anbieten. Abhängig davon, wie strapazierfähig, stoßfest oder elastisch das bei der 3D Druck Anwendung entstehende Objekt werden soll, kann also das entsprechende Filament ausgewählt werden.

Von Multec bekommen Sie zahlreiche Filamentarten für die verschiedensten Anwendungsbereiche:

- FDM-Kunststoffe und Metall

- Hochfeste Kunststoffe für technische Funktionsteile

- Faserverstärktes Filament

- Temperaturbeständiges Filament

- Lebensmittelechtes Filament

- Metalldruck-Filament BASF Ultrafuse 316L

Das Multec-Materialportfolio umfasst unter anderem folgende Filamente:

- Multec PLA-HT

- Multec Carbon (PA-CF)

- Multec PLA

- Multec PETG

- Multec Smart Support

- Multec PLA-Soft

Auch weiterhin entwickeln wir bei Multec Filamente, um die Möglichkeiten der 3D Druck Anwendungen noch breiter zu machen.

Wie funktioniert die 3D Druck Anwendung mit Metall?

Im 3D Drucker wird das Filament thermisch verflüssigt, um anschließend zu einem dreidimensionalen Objekt aufgetragen zu werden. Für die 3D Druck Anwendung macht sich das Gerät den relativ niedrigen Schmelzpunkt von Kunststoff zunutze. Würde man nach diesem Verfahren einen reinen Metalldruck vornehmen, müsste der Druckkopf deutlich höhere Temperaturen erzeugen. Um eine 3D Druck Anwendung mit Metall dennoch realisieren zu können, besteht das genutzte Filament zu 90% Gewichtsanteil aus Metallpulver, die übrigen 10% sind ein Binderpolymer. Für den 3D Druck muss lediglich dieser Kunststoff verflüssigt werden.

Das entstehende 3D Objekt muss anschließend noch die Prozesse des Entbinderns und des Sinterns durchlaufen. Dabei wird der Kunststoff ohne Schrumpfung des gedruckten Objektes herausgelöst, bevor das Objekt anschließend ähnlich wie Keramik gebrannt wird. Abhängig vom Material liegen die Temperaturen beim Sintern bei bis zu 1.360 Grad.

Verschiedene 3D Druck Anwendungen mit Multec

Es gibt zahlreiche Branchen, die durch den dreidimensionalen Druck regelrecht revolutioniert wurden. Beispiele sind etwa in der Fertigung von Prototypen, von Betriebsmitteln oder in der Automatisierungstechnik zu finden. Auch Im Formenbau wird auf die 3D Druck Anwendung gesetzt, um Modelle ihrer entstehenden Werke auf einfache Art herzustellen. Auf unserer Webseite zeigen wir eine Vielzahl an Objekten, die sich durch den 3D Druck realisieren lassen. Klicken Sie sich einfach durch unsere Galerie und schauen Sie sich auch die Videos an, in denen Sie die Multec 3D Drucker bei der Arbeit sehen können.

Haben Sie noch weitere Fragen oder möchten Sie sich unverbindlich beraten lassen? Dann nehmen Sie Kontakt zu uns auf.