Additive Fertigungsverfahren für diverse Anwendungen

In der Industrie und im Heimbedarf gewinnen 3D-Drucker zunehmend an Beliebtheit. Hier lassen sich durch diverse additive Fertigungsverfahren mit unterschiedlichen Werkstoffen viele Bauteile anfertigen.

Der Begriff „additives Fertigungsverfahren“ bezieht sich dabei auf die Art der Herstellung: Hier werden während der Fertigung die Werkstoffe schichtweise zum vorgesehenen Bauteil zusammengesetzt. Dafür sind lediglich der passende 3D-Drucker sowie die zugehörigen 3D-Konstruktionsdaten des Bauteils notwendig.

Wir erklären Ihnen, welche additiven Fertigungsverfahren es derzeit gibt und wo ihre Stärken und Schwächen liegen.

Additive Fertigung von Bauteilen und Strukturen

Additive Fertigungsverfahren heben sich vorteilhaft von anderen gängigen Verfahren ab, da sie ihnen gegenüber viele Vorteile aufweisen:

- Das subtraktive Fertigungsverfahren wird beispielsweise häufig angewendet, um Formen aus einem Werkstoff herauszufräsen oder herauszuschneiden. Bei besonders kleinen oder feinen Bauteilen oder bei Bauteilen mit Hohlräumen können diese Verfahren jedoch nicht erfolgreich eingesetzt werden.

- Die sogenannten formativen Verfahren, die bei Gussteilen zur Anwendung kommen, können zwar auch solche filigranen Bauteile oder Teile mit Hohlraum bewältigen. Das Verfahren ist jedoch sehr aufwendig und häufig nicht ganz sauber, was zu Fehlern optischer und technischer Art führt und somit zu Ausschuss und Verlust.

Der 3D Druck in der additiven Fertigung kann hier punkten, da er jede Form bewältigen kann und außerdem bei vielen unterschiedlichen Materialien einsetzbar ist. Beim additiven Fertigungsverfahren wird das Material Schicht für Schicht aufgebaut – und zwar sehr präzise. Durch die unterschiedlichen additiven Fertigungsverfahren lassen sich daher nicht nur alle Formen, sondern vor allem auch Metallteile sowie Produkte aus Papier, Sandstein oder Keramik herstellen.

Additive Fertigungsverfahren oder Subtraktive Fertigungsverfahren?

Trotz aller Vorteile der additiven Fertigungsverfahren sind die subtraktiven Verfahren noch nicht ersetzbar, da sie ebenfalls einige Vorteile mit sich bringen. Welches Verfahren letztlich zum Einsatz kommt, wird daher immer auch von der Art des Produktes, der Fertigungsmenge und der zur Verfügung stehenden Produktionszeit bestimmt.

So eignen sich subtraktive Fertigungsverfahren beispielsweise bei Massenproduktionen, die sehr schnell fertig sein sollen. Die Bauteile können vor allem beim Fräsen, Drehen oder Bohren sehr sauber und präzise bearbeitet werden, auch mit besonders feinen Bohrungen. Leider bringt das Verfahren gegenüber dem additiven Fertigungsverfahren auch viele Nachteile mit: Beispielsweises ist der Materialverlust sehr hoch, Werkzeuge verschleißen laufend und die Programmierung der teureren Maschinen ist etwas komplizierter und aufwendiger.

Additive Fertigungsverfahren Vor- und Nachteile

Bei allen gängigen additiven Fertigungsverfahren gibt es gegenüber dem subtraktiven Verfahren einige Vorteile und nur wenige Nacheile:

Vorteile der additiven Fertigungsverfahren:

- Einfache Handhabung und leichte Programmierung

- Auch komplexe Werkstücke sowie hohle Formen können hergestellt werden

- Es sind viele Materialien verwendbar (Kunststoffe, Metalle, Papier …)

- Der Produktionsvorgang besteht dank des schichtweisen Aufbaus aus nur einem Schritt

- Es sind keine Werkzeuge notwendig, daher auch kein Verschleiß

- Es kommt zu nur geringem Materialverlust

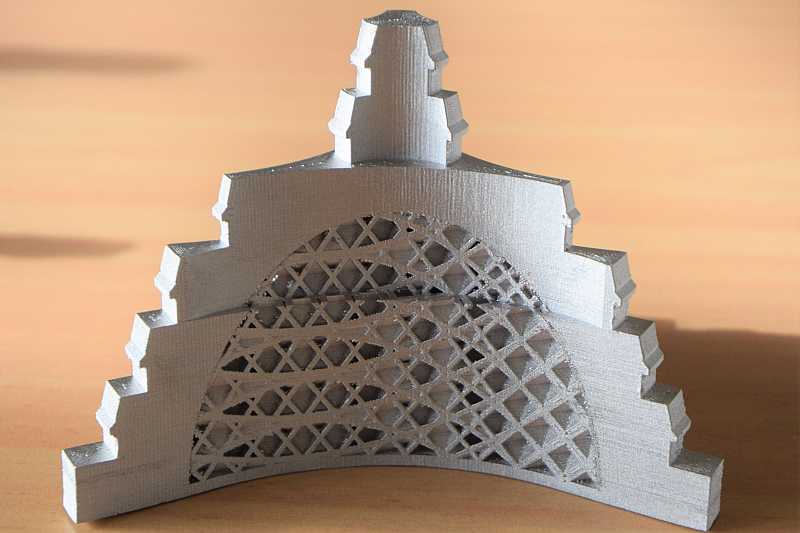

- Bauteile müssen durch innere Füllstrukturen nicht vollmassiv gefertigt werden, dies ermöglicht Gewichtseinsparungen.

Nachteile der additiven Fertigungsverfahren:

Leider gibt es auch hier einige wenige Nachteile, je nachdem, mit welchem Material das Produkt gefertigt werden soll:

- Die Produktion geht langsamer voran

- Für den Schichtaufbau sind bei größeren Überhängen Stützstrukturen notwendig

- Manche Materialien sind nicht thermisch belastbar

- Es entstehen raue Oberflächen, die ggf. nachbearbeitet werden müssen

- Das Fertigungsmaterial ist etwas teurer

Additive Fertigung Kunststoff - Vor- und Nachteile

Viele additive Fertigungsverfahren, die ursprünglich auf 3D Drucke aus Kunststoff ausgelegt sind, können dank modernster Technik auch für die Herstellung von Metallteilen verwendet werden. Die bekannteste Methode (FDM/FFF) wird daher im nächsten Abschnitt separat vorgestellt.

Zu den additiven Fertigungsverfahren, die sich für Kunststoffe eignen, gehören beispielsweise:

- Stereolithografie (SLA). Hier wird mit Photopolymeren gearbeitet. Die Herstellung ist sehr präzise, ergibt eine glatte Oberfläche und bedarf daher nur einer geringen Nachbearbeitung. Die Teile sind allerdings nicht besonders robust und nicht lichtbeständig.

- Selektives Lasersintern (SLS). Als Material kommen hier Polyamide oder Nylon in Pulverform zum Einsatz. Die Werkstoffauswahl ist zwar gering, die Genauigkeit bei der Bearbeitung ist aber gut und die Bauteile sind auch sehr fest. Das Verfahren benötigt aber einen hohen Energieeinsatz und ist seitens der Maschinen aufwändig.

- Multi Jet Fusion (MJF). Auch hier wird mit Kunststoffpulver gearbeitet und es sind keine Stützstrukturen notwendig. Damit können sehr komplexe Bauteile hergestellt werden. Die Auflösung und Genauigkeit sind sehr gut und die Produkte stabil. Vor allem geht das Verfahren sehr schnell. Nachteile sind die etwas raue Oberfläche und die Erstellung von nur einfarbigen Produkten.

Additive Fertigung Metall mittels FDM / FFF

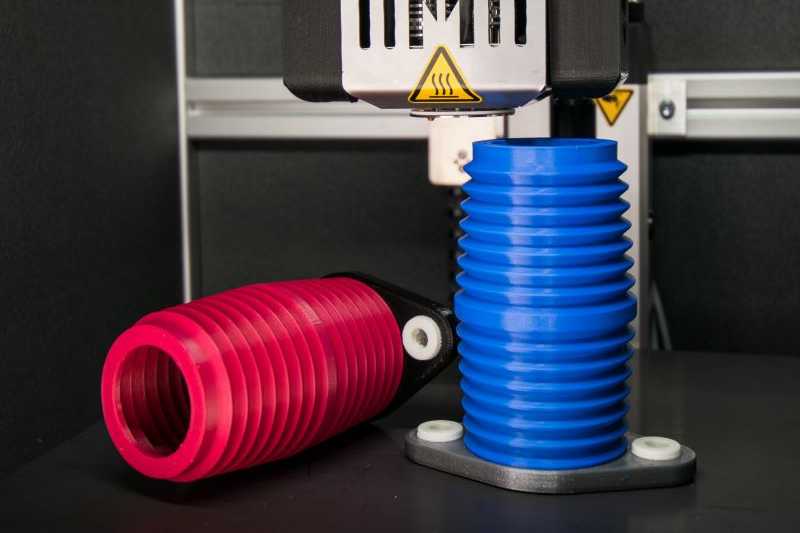

Für die Industrie ist vor allem das additive Fertigungsverfahren FDM oder FFF interessant. Es handelt sich dabei um „Fused Deposition Modeling“ (FDM) oder auch „Fused Filament Fabrication“ (FFF). Es wurde ursprünglich entwickelt, um ein Werkstück aus Kunststoff schichtweise aufzubauen. Daher ist es auch für den privaten Bereich beliebt.

Heute ist es jedoch möglich, anstelle von schmelzfähigem Kunststoff auch Metallpulver für den 3D Druck von Metallprodukten einzusetzen. Dabei muss im Anschluss an die Fertigung das entstandene Produkt jedoch noch entbindert und gesintert werden, um die gewünschte Metallstruktur zu bekommen. Eine Nachbearbeitung ist auch notwendig, wegen der rauen Oberfläche.

Auch hier ist leider die Fertigungsgeschwindigkeit etwas langsam, aber mit neuen Druckkopf-Technologien wie dem 4Move von Multec sind vielfarbige oder Mehrkomponenten-Produkte möglich – was aber bei Metallen eine untergeordnete Rolle spielt. Der große Vorteil liegt hierbei in der kostengünstigen Herstellung von sehr stabilen und widerstandsfähigen Bauteilen.